Effizienzsteigerung durch Shopfloor-Optimierung bei einem Automobilzulieferer

Wie lassen sich in kurzer Zeit mehrere Werke in verschiedenen Ländern einheitlich bewerten und mögliche Einsparungen ermitteln und umsetzen? Eine knifflige Aufgabe, die besondere Maßnahmen erfordert.

Industrie

Automobilzulieferer

Herausforderung

Ein Automobilzulieferer betreibt mehr als zehn Werke weltweit, die alle unterschiedlich groß und in unterschiedlicher Weise organisiert sind und im landesspezifischen Kontext funktionieren müssen. Gesucht wurden Einsparungspotenziale, die der jeweiligen Situation angepasst sind. BLSG sollte zusammen mit den Werksteams herausfinden, wie die Operations Bereiche der einzelnen Werke optimiert werden können, und entsprechende Umsetzungspläne entwickeln. Die Identifizierung aller Teammitglieder mit den erarbeiteten Ergebnissen war bei dem integrativen Ansatz zur Operationalisierung eines Transformationsprojekts besonders wichtig.

Lösung

Der Schlüssel zur Lösung dieser komplexen Aufgaben ist das Programm Deep Dive. Von BLSG selbst entwickelt, eignet es sich speziell zur Ermittlung und Bewertung von Potenzialen. Dazu wurden die Teams in den Werken von den BLSG-Experten jeweils zwei Wochen lang direkt vor Ort mit Erfahrung und Know-how unterstützt. Alle Deep-Dive-Workshops folgen einem gemeinsamen Standard, ergänzt durch fachliche Schwerpunkte, um den Herausforderungen des jeweiligen Werks vor Ort zu begegnen. An jedem Standort hat ein interdisziplinäres Werksteam, angeleitet durch zwei Berater der BLSG, die drei Schritte des Deep-Dive-Programms erfolgreich bearbeitet:

- Ist-Analyse anhand einer Wertstromaufnahme und Lean-Qualifizierung des Werksteams

- Identifikation von Schwachstellen und Potenzialen

- Entwicklung eines Soll-Wertstroms sowie Erarbeitung und Bewertung von Maßnahmen

Schritt 1 besteht darin, den Wertstrom eines Referenzprodukts aufzunehmen. Das bedeutet, den gesamten Produktions- und Materialfluss vom Wareneingang bis zum Warenausgang darzustellen. So erwerben alle Teammitglieder ein einheitliches Verständnis für die Prozesse und deren Zusammenspiel innerhalb ihres Werks – die Grundlage für Schritt 2, der Identifikation von Verbesserungspotenzialen.

Beispielergebnis: Wertstromaufnahme

Diese Potenziale werden gemeinsam mit den lokalen Prozessexperten ermittelt. Das BLSG-Team steuert seine fundierte externe Perspektive bei, gibt qualifiziertes Feedback, fachliche Anleitung und Hilfestellung. Alle Prozessschritte und Bereiche werden betrachtet und alle Teammitglieder und Sichtweisen einbezogen.

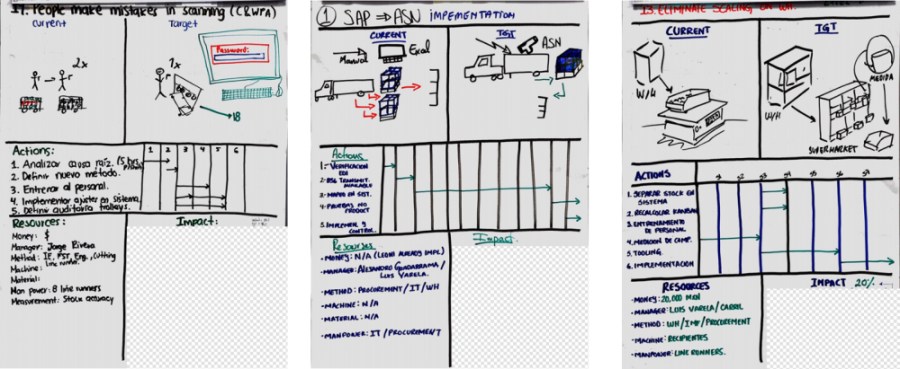

Schritt 3 besteht zunächst in der Entwicklung einer gemeinsamen Vision, des Soll-Wertstroms. Alle Beteiligten sollen ein konkretes Bild davon bekommen, welchem übergeordneten Ziel die einzelnen Veränderungen am Ende dienen sollen. Dann geht es an die Erarbeitung von Maßnahmen, die sich eignen, um diesen Soll-Wertstrom zu erreichen. Das ideale Instrument für diesen Prozess sind unsere Actionposter, auf denen Ist- und Soll-Zustand jedes Problems übersichtlich dargestellt werden. Prozessphasen und Meilensteine beschreiben den Weg vom Ist- zum Sollzustand – so wird Verbindlichkeit von Anfang an sichergestellt. Dabei sind vor allem zwei entscheidende Fragen zu klären: 1. Welche Auswirkungen sind von den verschiedenen Maßnahmen zu erwarten? 2. Welche Ressourcen sind dafür notwendig? Auch dabei werden die Werksteams von den BLSG-Experten mit spezifischem Know-how, effektiven Methoden und Tools angeleitet und unterstützt.

Beispielergebnis: Actionposter

Ergebnis

In den Deep-Dive-Workshops wurden in allen Werken zahlreiche neue Optimierungsmaßnahmen entwickelt, die – je nach Werksgröße – Einsparungen zwischen einigen Hunderttausend und mehreren Millionen Euro erbrachten. Unternehmensweit konnte ein Gesamtpotenzial ermittelt werden, das nun als Grundlage für die Umsatz- und Liquiditätsplanung dient. Darüber hinaus wird durch die Benchmark-Funktion im Deep Dive unter anderem die Grundlage für Footprint-Entscheidungen gelegt. Und: Mit diesem Programm können die verschiedensten Stakeholder jederzeit aktiv in Verbesserungsmaßnahmen eingebunden werden. Eine Win-win-Situation für alle, denn ständiges Performance Improvement wird auch langfristig die Wettbewerbsfähigkeit des Unternehmens sichern.