Simulation der Fertigungssteuerung einer Batteriefertigung bei einem automobilen OEM

Ein neues Produkt, ein hoch automatisiertes neues Fertigungskonzept, neue IT-Systeme, die in eine bestehende Systemlandschaft integriert werden müssen, neue Anforderungen an Sicherheit und Brandschutz, das erste intern gefertigte Bauteil am Standort, das JIS geliefert werden muss – so viel Neuland birgt hohe Risiken und stellt die Planungsabteilungen vor große Herausforderungen.

Den Nachweis für die Leistungsfähigkeit des Steuerungskonzepts, ausgearbeitet durch BLSG-Operations-Experten, liefert nun eine umfangreiche Informations- und Materialflusssimulation.

Industrie

Automotive OEM

Herausforderung

Wie muss ein Steuerungskonzept für die Just-in-Sequence-Belieferung einer Fahrzeugfertigung mit Batterien aussehen, wenn die Batteriefertigung hoch automatisiert, das Fertigwarenlager jedoch aufgrund der Bauteilgröße begrenzt ist und dennoch hundertprozentige Verfügbarkeit garantiert werden soll? Wie lässt sich bei Verwirbelungen aufgrund hoher volatiler Nacharbeitsquoten sicherstellen, dass das ausgearbeitete Steuerungskonzept die geforderte Leistung erbringt?

Wie minimiert man den Lagerplatzbedarf, um die notwendige Investitionssumme möglichst niedrig zu halten?

Lösung

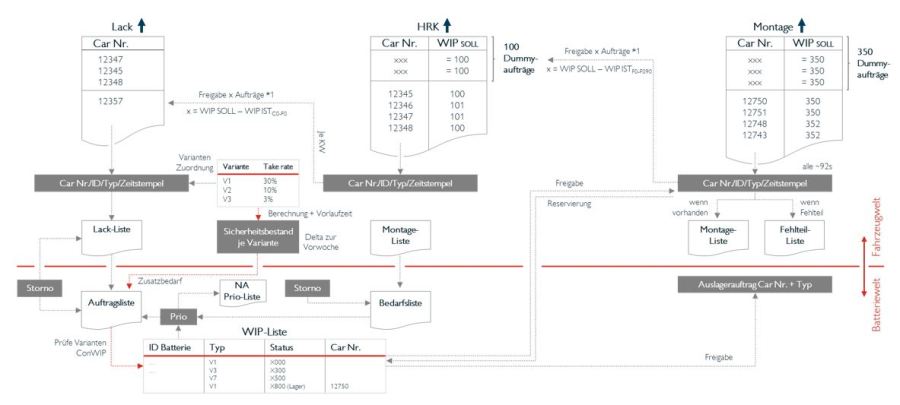

Hundertprozentige Verfügbarkeit bei möglichst geringen Fertigwarenbeständen: Um diese Leistung des Fertigungssteuerungskonzepts nachzuweisen, haben Simulationsexperten der BLSG das Steuerungskonzept in einer Materialflusssimulation mittels Plant Simulation detailgetreu nachgebaut.

Für eine maximale Aussagekraft der Simulation wurden zusätzlich die komplexen Abrufe samt der auftretenden Verwirbelungen innerhalb der Fahrzeugfertigung abgebildet.

Konzept für die simulative Abbildung der Fahrzeugabrufe

Das Simulationsmodul wurde als wichtiger Baustein in die vorhandene Gesamtsimulation der Batteriefertigung integriert. Als zusätzliche Simulationsmodule wurden von BLSG das JIS-Steuerungskonzept und die fördertechnische Zuführung der Batteriemodule abgebildet.

Ergebnis

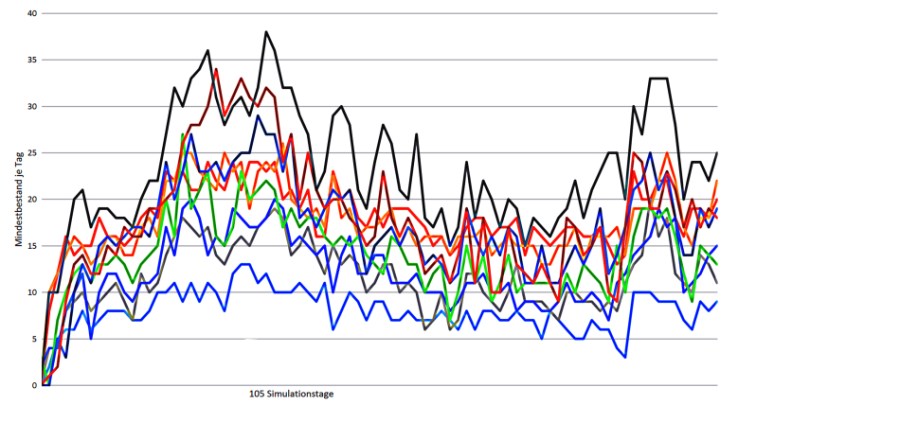

In mehreren Simulationsexperimenten konnte die Leistungsfähigkeit des Steuerungskonzepts nachgewiesen werden. Die Simulation ermöglichte zudem eine optimale Parameterauswahl. Damit ist sichergestellt, dass immer das richtige Modulpaket für die richtige Batterie in der richtigen Sequenz zur Verfügung steht. Außerdem ließ sich die notwendige Investitionssumme anhand der Simulationsergebnisse reduzieren, ohne die hundertprozentige Versorgungssicherheit zu gefährden.

Beispielergebnis: Füllstandsverlauf des Fertigwarenlagers je Variante

Im Rahmen der Implementierung kann die Simulation nun dauerhaft als Instrument eingesetzt werden, um künftig jede Veränderung des Planungsstands simulativ zu testen und ihre Auswirkungen zu bewerten. So gewinnt das Planungsteam Sicherheit bei allen kommenden Herausforderungen.